行业案例

INDUSTRY CASES 发表时间:2023-10-27

发表时间:2023-10-27  浏览次数:908

浏览次数:908

系统的硬件设备主要由微型计算机、系统主机、分机、铠装测温电缆、投入式液位传感器、COD含量传感器、通信电缆等组成。

计算机:

要求最低配置为IntelCPU、80G硬盘、256M内存、64M显示卡、40X以上光驱。

通信主机:

计算机和分机之间传输数据的桥梁,具有传输主控器命令、分机数据的功能。采用高性能单芯片处理器,全数字信号传输,抗干扰能力强。设备通过RS232串行接口与微机相连,通过RS485总线(或者无线射频)与分机进行数据交换,最多可以连接256台分机。

分机:

采用Intel高性能单片微机,全数字信号传输,最多可以连接1024个测温点,64路液位传感器,64路COD含量传感器。内置专用防雷芯片,可有效防止雷电击穿。设备超低功耗,可支持电池供电,

温度传感器:

湿度传感器采用进口器件,其设计精度为±2%,远高于标准规定的±5%,且具有耐高低温工作,抗腐蚀能力强等特点。温度传感器精度为0.5级(-55~125℃);

通讯电缆:

主机与分机之间的通讯电缆采用国标线RVVP(4×0.5)。分机与采集器之间的通讯电缆采用国标线RVV(4×0.75)。

投入式液位传感器:

工业标准4-20 mA模拟输出/Modbus 485提供远程调试,故障和校准信号,整个单元利用自诊断,识别问题并连续地传输状态;外壳采用304不锈钢设计,符合安全和防爆认证标准。

投入式COD含量传感器:

工业标准4-20 mA模拟输出/Modbus 485提供远程调试,故障和校准信号,整个单元利用自诊断,识别问题并连续地传输状态。

3.系统需求

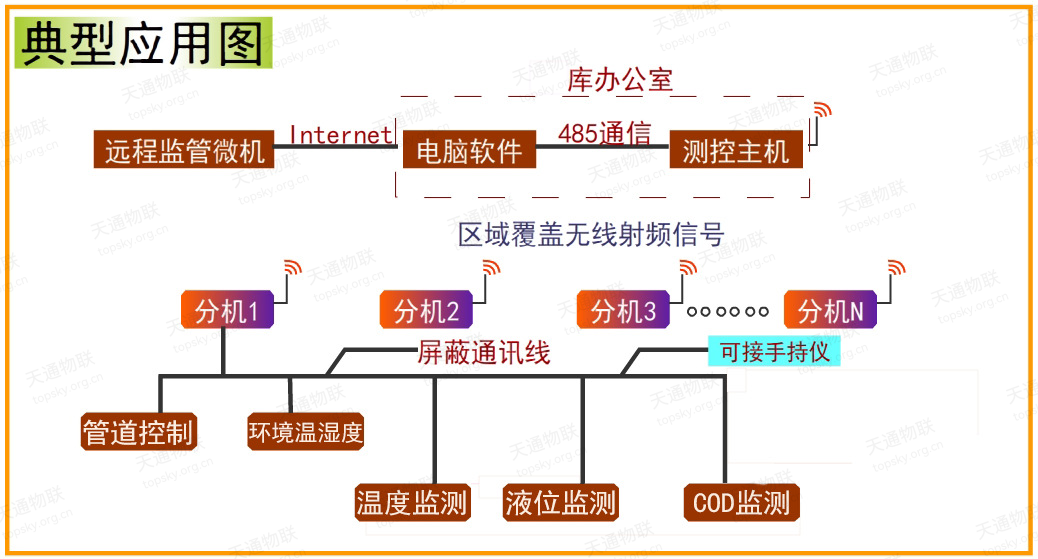

(1)系统结构

在此结构中,共分为三级:

第一级主机放在微机室,与微机相连,另一端通过通讯电缆连接若干个分机;

第二级分机安装在油罐顶部,每台分机连接一根铠装测温电缆,一根液位传感器,一个COD含量传感器;

第三级为温度、液位、OCD探头,每个探头均沉于油罐底部。

系统采用这种结构,用线少,维护简单、工作稳定。

(2)油罐内布线标准

常规单个油罐:应安装1根测温电缆,温度点应1米间隔一个;1支投入式液位传感器;1支COD含量监测传感器;实际测温点个数、液位量程及COD量程根据油罐高度定制。

(3)系统的连接

主机:通过RS232接口与微机相连,通过RS485总线(或无线射频)与分机相连;

分机:全密封壳体,安装于油罐罐顶;

罐温传感器:美国进口数字温度传感器封装,垂直沉入油罐内;

罐内液位传感器: 液位传感器采用投入式,316不锈钢防护,沉入油罐内;

COD检测传感器:采用进口元件,防腐蚀设计,沉入油罐内;

室外通信控制线:所有过路线均采PVC管材保护,以确保通信线的使用寿命,以及罐体的美观大方。

4.系统功能

(1)实时、定时温度、液位、COD含量检测

用户可实时、定时对罐内油的温度、液位、COD含量的情况进行检测,以便随时掌握罐内油的温度、液位、COD含量变化情况,对罐内油的环境作出及时、准确的判断,并对罐内油的情况作出相应的决策,防止油发生意外情况,使油更安全,杜绝安全隐患。

可通过软件对单罐的数据检测或对所有罐的数据检测,使用户可以方便准确地测到自己所想知道的数据,更加灵活方便。

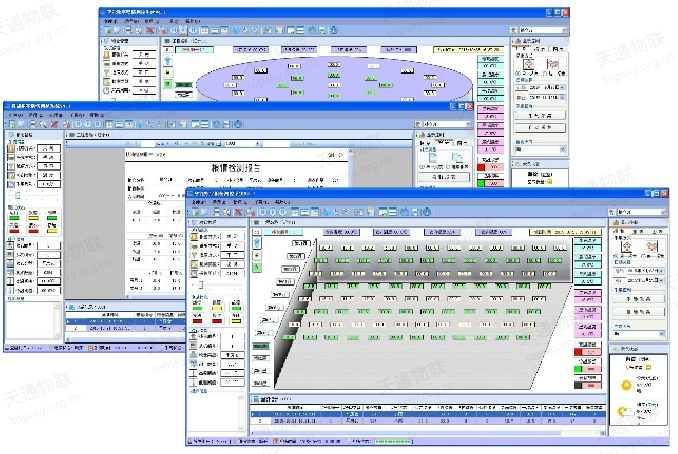

(2)三维动态数字图形显示、年月点层曲线显示

强大的显示功能是用户通过各种方式分析罐内相关数据变化的重要依据。

主要有三种显示方式:

本文方式:

用数字方式按照各罐温度点的分布情况,显示罐内温度、液位、COD含量数据,使各油内部罐内油的温度、液位、COD含量情况一目了然。

三维动态显示:

利用三维结构图形来表达罐内各层各点温度情况,用不同的颜色表达温度范围。通过它用户可直接看到某点的温度范围,并判断是否超过正常值。

曲线方式:

通过曲线图方式显示出仓内年月日点层温、液位、COD含量变化情况。通过它可更方便地掌握油的温度、液位、COD含量变化规律,更好的判断仓内变化情况,及时为决策提供依据。

(3)单仓报表打印、汇总报表打印

对测出的数据以报表的形式打印出来,作为档案保存起来,以便以后查阅。这样避免了由人工手动填写报表的麻烦。可以对当日的当前油和所有油进行打印,使操作者操作起来灵活自如。

(4)自动管道控制、自动进油出油(扩展)

当某罐内油的液位超过设定值时,计算机即可关闭当前上油管道。操作员可通过鼠标操作打开对应的下一个油罐进油阀;这样就免去了人工手动开关管道阀门,全部自动化操作,大大提高了工作效率。

(5)温度、液位、COD含量自动报警

扫码关注我们

扫码关注我们

西安天通物联网科技有限公司2023版权所有 | 备案号:陕ICP备17003920号-5 | sitemap.xml